回到顶部

回到顶部

作者:耿力机械 发表时间: 2019-07-30

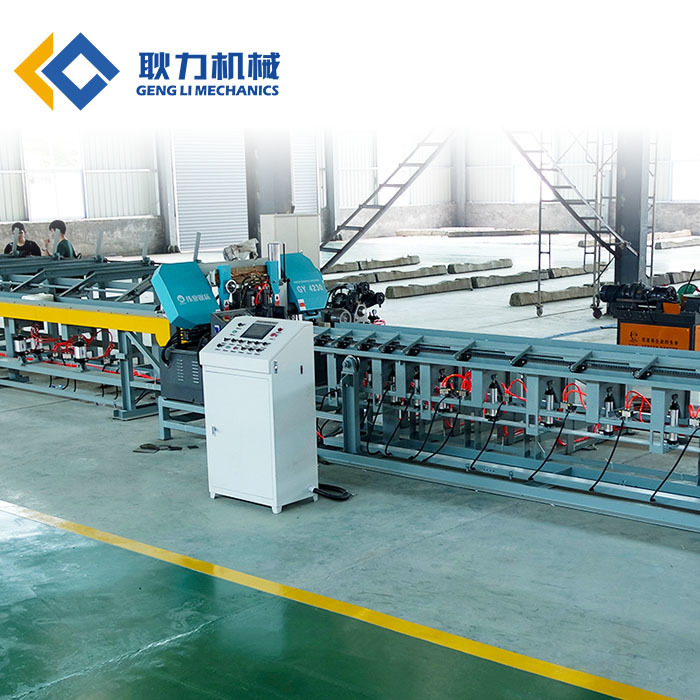

数控钢筋剪切生产线是集棒材的剪切、输送、存储于一体的前自动钢筋加工生产线。我公司生产的钢筋棒材剪切生产线是由原料备料架、输送轨道、液压剪、定尺轨道和成品收集机构五部分组成。剪切生产线相比同行亮点多多,如配备防跳动自动压紧装置,安全性极高;采用进口品牌PLC和CNC控制剪切精度,设备自动化程度高,成品钢筋精准度更高;双向出料设计,成品钢筋存放量增加一倍等等。

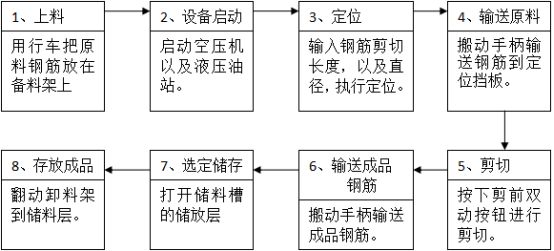

数控钢筋剪切生产线操作流程如下:

该设备操作可分为自动操作、手动操作两部分。自动操作时,应把“卸料手动自动”旋转开关处于自动状态;相反,要手动操作时,应把“卸料手动自动”旋转开关处于手动状态。当设备接入380V电源后,需要依次打开操作台内各个断路器控制开关,此时设备通电,电源指示灯亮。此时应检查设备各电器部件是否有异常现象。设备通电后,触摸屏出现“剪切系统”初始界面,点击进入触摸屏操作、监控界面。按下“液压电机启动”按钮,此时液压电机启动。

另配上设备日常维护保养方法,以供参考:

1、 开始生产之前,要对设备状况进行全面检查,主要有如下几个方面:

◆ 急停按钮(三个中的任意一个)是否处于按下状态,控制电源开关是否处于关闭状态;

◆ 各线路连接是否正常;

◆ 各气管是否漏气;

◆ 是否存在漏油现象;

◆ 各螺栓螺母连接是否松动。

2、 设备运行过程中,要注意检查电机是否有过热现象;

3、 设备运行过程中,严禁对电气部分进行遮盖,要保持散热顺畅;

4、 机器正常运行1~2个月后,要对断路器、电机接线端子、电箱内接线端子,在电源切断的情况下进行重新紧固;

5、 机器正常运行1~2个月后,要对减速机、液压站、空压机的油位进行定期检查,如有不足,应添加至规定位置,如有漏油应及时进行维修;

6、 机器正常运行1~2个月后,要对所有的螺栓、螺母进行重新紧固,液压油的首次更换应该在安装和试车后500个小时,以后每隔2000个小时更换一次,为保证液压系统的正常工作,更换或添加液压油必须使用滤油车。

7、 每周对所有润滑油嘴注油一次;每24小时,检查三联件油位,如有不足,加到规定油位线下。注:必须用指定气动专用油。

8、 每周要用毛刷或微风吹风机清除电气柜中的灰尘,保持电气柜内清洁非常重要,否则可能会引起短路,烧坏设备;

9、 每周检查上切刀和下切刀之间的间隙,调整H架备紧螺栓,保证上切刀和下切刀间隙在1mm之内,以及H架与尼龙导轨之间间隙在1~2mm之间;

10、对配套设备如液压站、空压机的维护保养请参阅相应产品的使用说明书。

11、要特别注意如下事项:

◆ 设备操作人员必须经设备供应方的技术人员进行培训,对设备性能进行充分了解,培训合格后方可进行设备操作;

◆ 严禁用水或压缩空气对电器设备进行冲洗或吹灰;

◆ 严禁用湿布或潮湿刷子对电气柜中的电气元件进行清灰作业;

◆ 严禁非操作人员擅自操作设备,否则极易造成设备损坏或伤害他人安全的事故发生;

◆ 每班工作结束后必须把储气罐,空压机内的水放掉。

◆ 剪切钢筋数量要保证在能量级范围以内。

12、请严格按使用说明进行操作,如因不及时维护、不正确操作引起的设备故障,后果自负。